Ikatz-uraren lohia

I. Ezaugarri fisikoak eta funtzioak

Ikatz-ur lohia ikatzez, urez eta gehigarri kimiko kantitate txiki batez egindako lohia da. Helburuaren arabera, ikatz-ur lohia Texaco labearen gasifikaziorako kontzentrazio handiko ikatz-ur lohian eta ikatz-ur lohian banatzen da. Ikatz-ur lohia ponpatu, atomizatu, biltegiratu eta piztu eta erre daiteke egoera egonkorrean. 2 tona ikatz-ur lohi inguruk tona bat erregai-olio ordezka dezakete.

Erretzeko ikatz-ur lohiak errekuntza-eraginkortasun handian, energia aurrezpenean eta ingurumen-onuretan emaitza hobeak lortzen ditu, eta hori ikatz garbiaren teknologiaren zati garrantzitsu bat da. Ikatz-ur lohia distantzia luzeetan garraiatu daiteke gasbide bidezko garraioaren bidez, inbertsio txikiarekin eta funtzionamendu-kostu txikiekin. Terminalera iritsi ondoren, zuzenean erre daiteke deshidratatu gabe, eta biltegiratze eta garraio prozesua guztiz itxita dago.

Urak bero-galera eragingo du eta ezin izango du berorik sortu errekuntza-prozesuan. Beraz, ikatzaren kontzentrazioa maila nahiko altua izan beharko litzateke -- oro har, % 65 ~ % 70. Gehigarri kimikoak % 1 ingurukoak dira. Urak eragindako bero-galerak ikatz-ur nahasketaren balio kalorifikoaren % 4 inguru hartzen du. Ura ezinbesteko lehengaia da gasifikazioan. Ikuspegi honetatik, ikatzaren kontzentrazioa % 62 ~ % 65era jaitsi daiteke, eta horrek oxigenoaren errekuntza handitzeko aukera eragin dezake.

Errekuntza eta gasifikazio erreakzioak errazteko, ikatz-ur nahasketak ikatzaren fintasun-baldintza batzuk ditu. Erregai gisa erabiltzeko ikatz-ur nahasketaren partikula-tamainaren goiko muga (% 98 baino gutxiagoko pasabide-tasa duen partikula-tamaina) 300 μm da, eta 74 μm baino gutxiagoko edukia (200 sare) ez da % 75 baino txikiagoa. Gasifikaziorako ikatz-ur nahasketaren fintasuna erregai gisa erabiltzeko ikatz-ur nahasketarena baino zertxobait lodiagoa da. Partikula-tamainaren goiko muga 1410 μm-ra (14 sare) iristea onartzen da, eta 74 μm baino gutxiagoko edukia (200 sare) % 32tik % 60ra bitartekoa da. Ikatz-ur nahasketa erraz ponpatu eta atomizatzeko, ikatz-ur nahasketak fluidotasun-baldintzak ere baditu.

Giro-tenperaturan eta 100s-ko ebakidura-abiaduran, biskositate agerikoa, oro har, ez da 1000-1500mPas-tik gorakoa izan behar. Distantzia luzeko hodi-garraioan erabiltzen den ikatz-ur lohiak ez du 800mPa·s-ko biskositate agerikoa behar tenperatura baxuan (urtean lurperatutako hodien kasuan urteko tenperatura baxuena) eta 10s-1-ko ebakidura-abiadura. Horrez gain, ikatz-ur lohiak biskositate txikiagoa izan behar du isurtzen ari denean, erabiltzeko komenigarria dena; isurtzeari uzten dionean eta egoera estatikoan dagoenean, biskositate handia erakuts dezake biltegiratze errazagoa ahalbidetzeko.

Ikatz-ur nahasketaren egonkortasuna oso garrantzitsua da biltegiratzean eta garraioan, ikatz-ur nahasketa fase solido eta likidoen nahasketa baita, eta erraza da solidoa eta likidoa bereiztea, beraz, beharrezkoa da ez sortzea "prezipitazio gogorrik" biltegiratzean eta garraioan. "Prezipitazio gogorra" deritzonak ikatz-ur nahasketa irabiatuz bere jatorrizko egoerara itzuli ezin den prezipitatua adierazten du. Ikatz-ur nahasketak prezipitazio gogorra ez sortzeko duen gaitasunari ikatz-ur nahasketaren "egonkortasuna" deitzen zaio. Egonkortasun eskasa duen ikatz-ur nahasketak eragin handia izango du ekoizpenean, biltegiratzean eta garraioan prezipitazioa gertatzen denean.

II. Ikatz-Uraren Lohia Prestatzeko Teknologiaren Ikuspegi Orokorra

Ikatz-ur nahasketak ikatz-kontzentrazio handia, partikula-tamaina fina, jariakortasun ona eta egonkortasun ona behar ditu prezipitazio gogorrak saihesteko. Zaila izango da aipatutako propietate guztiak aldi berean betetzea, batzuk elkarrekiko mugatuta baitaude. Adibidez, kontzentrazioa handitzeak biskositatea handitzea eta jariakortasuna hondatzea eragingo du. Jariakortasun onak eta biskositate baxuak egonkortasuna okerrera egingo dute. Beraz, beharrezkoa da kontzentrazioa denbora errealean kontrolatzea.Lonnmetroaeskuzko dentsitate-neurgailua0,003 g/ml-ko zehaztasuna du, eta horrek dentsitatearen neurketa zehatza lor dezake eta lohiaren dentsitatea zehaztasunez kontrolatu.

1. Aukeratu behar bezala pulpeatzeko ikatz gordina

Beheko erabiltzaileen eskakizunak betetzeaz gain, pulpa egiteko ikatzaren kalitateak pulpa egiteko propietateei ere erreparatu behar die - pulpa egiteko zailtasunari. Ikatz batzuekin erraz egin daiteke kontzentrazio handiko ikatz-ur nahasketa baldintza normaletan. Beste ikatz batzuekin, zaila da edo prozesu konplexuagoa eta kostu handiagoa behar da kontzentrazio handiko ikatz-ur nahasketa egitea. Pulpa egiteko lehengaien pulpa egiteko propietateek eragin handia dute pulpa egiteko instalazioaren ikatz-ur nahasketaren inbertsioan, ekoizpen-kostuan eta kalitatean. Beraz, ikatz-pulpa egiteko propietateen legea menperatu behar da, eta pulpa egiteko ikatz gordina aukeratu behar da benetako beharren eta bideragarritasun teknikoaren eta arrazionaltasun ekonomikoaren printzipioen arabera.

2. Kalifikazioa

Ikatz-ur nahasketak ez du soilik ikatz partikulen tamaina zehaztutako finura iristea eskatzen, baizik eta partikulen tamainaren banaketa ona ere behar du, tamaina desberdineko ikatz partikulek elkar bete dezaten, ikatz partikulen arteko hutsuneak minimiza ditzaten eta "pilatze-eraginkortasun" handiagoa lortu ahal izateko. Hutsune gutxiago egoteak erabilitako ur kopurua murriztu dezake, eta erraza da kontzentrazio handiko ikatz-ur nahasketa egitea. Teknologia horri batzuetan "mailaketa" deitzen zaio.

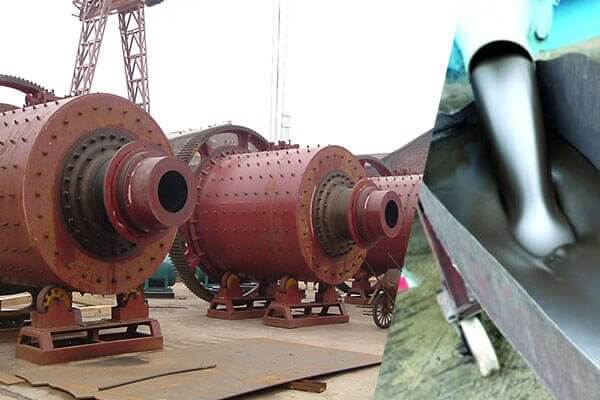

3. Pulpa egiteko prozesua eta ekipamendua

Ikatz gordinaren partikula-tamainaren ezaugarri eta ehotzeko baldintza jakin batzuetan, ikatz-ur nahasketaren azken produktuaren partikula-tamainaren banaketak "pilatze-eraginkortasun" handiagoa lortzeko moduak ehotzeko ekipamendu eta pulpa egiteko prozesu arrazoizko aukeraketa bat eskatzen du.

4. Errendimenduari egokitzen zaizkion gehigarriak hautatzea

Ikatz-ur nahasketak kontzentrazio handia, biskositate baxua eta erreologia eta egonkortasun ona lortzeko, "gehigarri" izeneko agente kimiko kantitate txiki bat erabili behar da. Gehigarriaren molekulek ikatz partikulen eta uraren arteko interfazean eragiten dute, eta horrek biskositatea murriztu, ikatz partikulen uretan sakabanaketa hobetu eta ikatz-ur nahasketaren egonkortasuna hobetu dezake. Gehigarrien kopurua normalean ikatz kantitatearen % 0,5etik % 1era bitartekoa da. Gehigarri mota asko daude, eta formula ez da finkoa eta ikerketa esperimentalaren bidez zehaztu behar da.

Argitaratze data: 2025eko otsailaren 13a