1938an, Nestlék ihinztadura bidezko lehortze aurreratua erabili zuen kafe instantaneoa ekoizteko, kafe instantaneoaren hautsa ur beroan azkar disolbatzeko aukera emanez. Gainera, bolumen eta tamaina txikiak biltegiratzea errazten du. Beraz, azkar garatu da merkatu masiboan. Gaur egun, kafe instantaneoaren marka ospetsuen artean daude Nestlé, Maxwell, UCC, etab.

Kafea berehala ekoizteko prozesua

Kafe instantaneoa kafe-edari solido bat da, kafe-aleak erre eta xehatuz, urarekin materia disolbagarria erauziz eta ondoren aire beroarekin edo izozte-lehortzez prozesatzen dena. Erraz uretan disolba daiteke eta jatorrizko zapore eta zaporearekin kafe likido bihurtzen da. Ekoizpen-prozesua honako hau da: kafe-aleak bahetzea, ezpurutasunak kentzea, erretzea, ehotzea, erauztea, kontzentratzea, lehortzea eta ontziratzea.

II. Kafe Berehalakoaren Ekoizpen Prozesuaren Puntu Garrantzitsuak

(I) Kafe ale gordinen aurretratamendua

Lehenik eta behin, lehengaiak arretaz hautatu behar dira. Kafe ale freskoak distiratsuak, biribilak eta tamaina uniformekoak dira, lizundutako, hartzitutako, beltzak, harrak jandako, oso hautsitako eta bestelako ale txarrak baztertuz, baita hazi-oskolak, lur-blokeak, egur-blokeak, harriak eta metalak bezalako hainbat ezpurutasun ere. Kalitatea bermatzeko, bereizketa bibrazio-baheen, haize-presioaren edo hutsean garraiatzearen bidez egin daiteke.

(II) Erretzea

Erretzea kafe instantaneoaren zaporea eta kalitatea eratzeko prozesu erabakigarria da. Kafe aleen prozesu komertzialek aire erdiko su zuzeneko erregailua edo aire beroko erregailua erabiltzen dute, oro har, danbor birakari moduan erretzeko ganberekin. Erretzeko tenperatura eta erretzeko denbora dira faktore erabakigarri nagusiak.

Erretze-denboraren iraupena ez da kafe motaren eta barietatearen araberakoa bakarrik, baita azken produktuarentzat behar den erretze-mailaren araberakoa ere. Erretze-denbora laburrak kafe-aleak bigunak direla adierazten du, azidotasun handikoak, mikatz ahulak eta eho ondoren erraz erauzten direla. Aitzitik, erretze-denbora luzeak kafe-aleak kurruskariak direla adierazten du, azidotasun ahulak, mikatz indartsuak eta hauts fin asko lortzeko erauzketan eraginkortasun txikikoak direla.

Erretze eskasak usain eskasa, produktu amaituaren kolore eskasa eta erauzketa-tasa baxua eragingo ditu; gehiegizko erretzeak olio-prezipitazio gehiago eragingo du, eta horrek erauzketa oztopatu eta ihinztadura-lehortze-eragiketan eragina izango du. Beraz, erretze-baldintza onak produktuaren kolorearen, usainaren, etekinaren, eraginkortasun ekonomikoaren eta ekoizpen-ekipoen diseinu-baldintzen arabera zehaztu behar dira.

Kafe aleek behar den txigortze-maila lortzen dutenean, itzali sua, utzi berotzeari eta hoztu kafe aleak berehala. Berotzea gelditu arren, kafe aleen barruko beroa denbora batez txigortzen jarraituko baita, beraz, kafe aleak danborreko txigortze-ganberatik atera ondoren, aireztatzailea piztu behar da hozteko, tenperatura igo ez dadin. Industrian, ur hotz kopuru jakin bat botatzen da txigortze-ganberara hozteko, eta ondoren txigortutako kafe aleak txigortze-ganberatik ateratzen dira hozteko.

(III) Biltegiratze estatikoa

Hobe da txigortutako kafe aleak egun batez gordetzea, karbono dioxidoa eta beste gas batzuk gehiago lurrundu eta askatu daitezen, eta, aldi berean, aireko hezetasuna guztiz xurgatzeko, aleak biguntzeko, eta horrek erauzketa errazten du. Ehotzeko partikulen tamaina erabilitako erauzketa ekipamenduarekin lotuta dago. Partikula finak erauzketa eraginkorragoa egiten dute, baina ondorengo iragazketa oztopatzen dute, eta partikula lodiak, berriz, zailak dira erauzten, baina errazagoak dira iragazten. Oro har, ehotutako kafe partikulen batez besteko diametroa 1,5 mm ingurukoa da.

(IV) Erauzketa

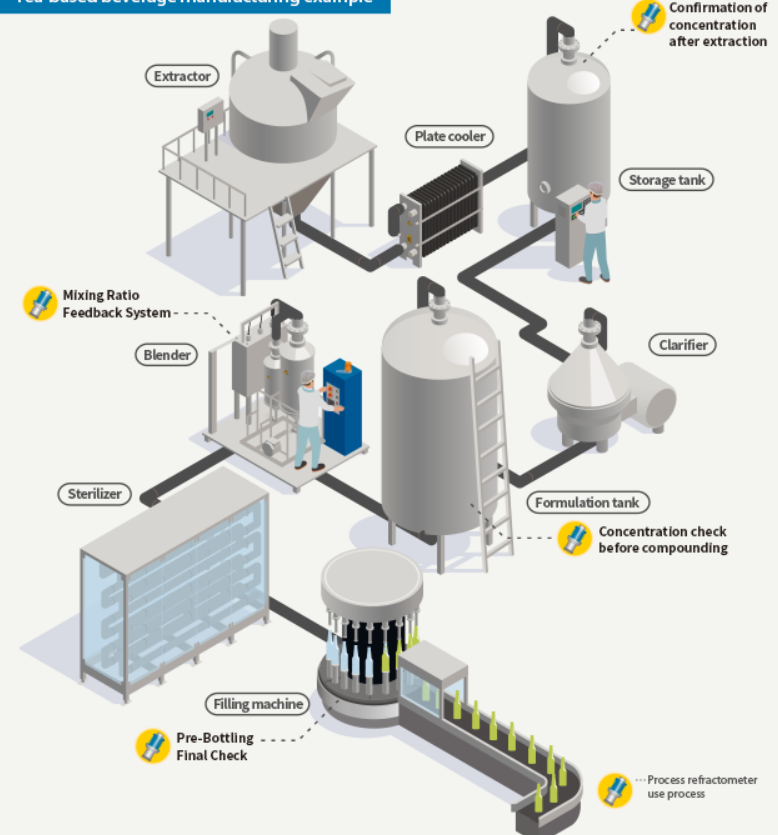

Kafea ekoizteko prozesuaren zatirik konplexuena erauzketa da. Oro har, erauzketarako erabiltzen den ekipamenduari erauzgailu deitzen zaio, eta hodi bidez elkarri lotutako 6 eta 8 erauzketa-tangak ditu, eta txandaka unitate eragile batean osa daitezke.

(V) Likido-Solido Bereizketa

Ateratako kafe-likidoak solido asko izango ditu. Horrek kafe-likidoaren likido-solido bereizketa eskatzen du hurrengo prozesura garraiatu aurretik. Tximeleta-bereizgailu batek behar den bereizketa-efektua lor dezake, oro har.

(VI) Kontzentrazioa

Kontzentrazioa hutseko kontzentrazioan, kontzentrazio zentrifugoan eta, oro har, izoztutako kontzentrazioetan sailkatzen da. Lehortze-eraginkortasuna hobetzeko, ekipamenduen inbertsioa eta energia-kontsumoa murrizteko, solidoen kontzentrazioa % 35 baino gehiagora kondentsatzen da. Hutseko kontzentrazioak uraren irakite-puntua 60 gradu ingurura jaisten du 0,08 MPa-ko hutseko presioan. Horrela, likidoa azkarrago kontzentratzen da. Lerroko kontzentrazio bat. koffee slpresaka kontzeptuantrazionmetroAmaierako erabiltzaileei kontzentrazio-determinazio errepikatu eta gogaikarria saihesten die denbora errealean monitorizatzen duen zehaztasun handiko metodoari esker. Kontzentratuaren kontzentrazioa, oro har, ez da % 60tik gorakoa izaten (errefraktometroa). Lurruntze-dorretik ateratzen den likido kontzentratuaren tenperatura giro-tenperatura baino handiagoa denez, biltegiratze-tangaren aurretik hoztu egin behar da galerak murrizteko.

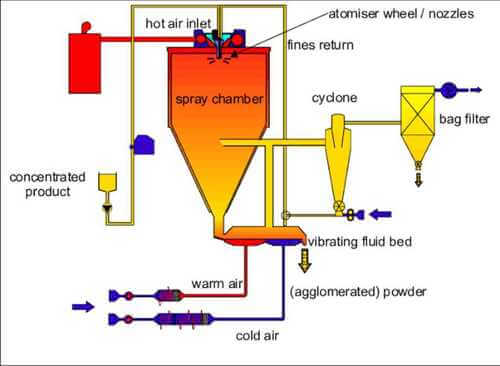

(VII) Ihinztadura bidezko lehortzea

Likido kontzentratua zuzenean garraiatzen da ihinztadura-lehortze dorrearen goialdera presio-ponpa baten bidez, laino bihurtu arte ihinztatzen da presio-ihinztadura-pistola batekin, eta hauts bihurtu arte lehortzen da bero eta haize-fluxuaren pean 250 °C inguruan. Hutsean lehortzea edo izozte-lehortze teknologia ere erabil daiteke lehortzeko. Izozte-lehortze teknologiak kafe-kontzentratua tenperatura baxuan izoztea dakar, eta bertan dagoen ura izotz-kristal partikula finetan izozten da, eta ondoren berotu eta sublimatu egiten da hutsune handiko baldintzetan tenperatura baxuko lehortzearen helburua lortzeko. Kontzentratua prozesatu ondoren, beharrezko gehigarri-tratamendua egin dakioke kontzentratuari, eta edari likido bihurtu ere egin daiteke.

Egin klik hemen gehiago ikustekoKontzentrazio-monitorizaziorako lineako irtenbideakEdo jar zaitezke harremanetanLonnmetroazuzenean zure beharrizan zehatzekin.

Argitaratze data: 2025eko otsailaren 10a